收到一份加工报价单时,您是否曾困惑:这个价格是如何得出的?为什么看起来相似的两个零件,价格可能相差数倍?透明、合理的报价是信任合作的基础。本文将彻底揭开机械加工报价的“黑箱”,详细解析其成本构成模型,并系统梳理影响最终价格的十大关键因素,让您从“被动接受者”变为“主动评估者”,甚至能在设计阶段就有效控制成本。

引言:报价不是魔术,而是精细计算

机械加工报价并非随意估算,而是基于资源消耗(时间、材料) 和工艺复杂度的精密计算。其核心公式可简化为:

零件总价 = 材料成本 + 加工成本(工时费) + 外协处理费 + 管理费与利润

其中,加工成本是最大变量,也是本文剖析的重点。

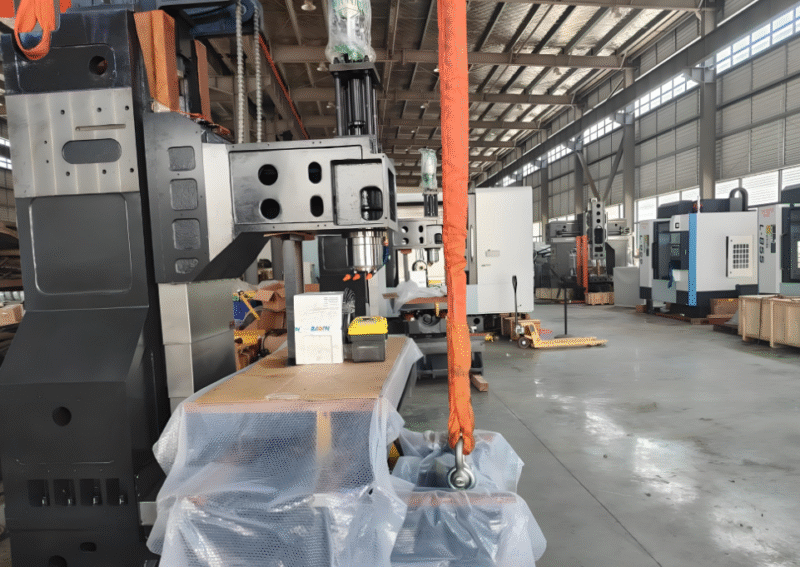

第一部分:报价的四大核心成本构成![图片[1]-機械加工の見積もりはどのように計算されるのか?部品加工価格に影響を与える要因トップ10-大連富泓機械有限公司](https://jpdlfh.com/wp-content/uploads/2025/12/QQ20251102-193816.png)

材料成本:

计算方式: (零件净重 + 加工损耗)x 材料单价。

关键点: 材料利用率至关重要。从一个标准尺寸的板材或棒料上切割零件,剩余的“边角料”无法按原价计入下一个零件。复杂或分散的排样会导致利用率低,成本激增。供应商的采购渠道和库存情况也会影响单价。

加工成本(工时费):

这是报价的核心,也是技术含量的体现。计算公式为:

加工成本 = 准备时间 x 费率 + 加工时间 x 费率

准备时间(一次性): 包括工艺规划、CAM编程、机床设置、制作简易工装夹具、首件调试检验的时间。对于小批量多品种订单,这部分成本分摊到单件上尤为显著。

加工时间: 机床实际运转切削的时间。由CAM软件根据刀具路径精确模拟计算得出,或基于经验估算。机床的每小时费率取决于其价值(五轴机床费率 > 三轴机床)、折旧、能耗和厂房成本。

外协处理费:

零件加工完成后,若需要热处理(淬火、调质)、表面处理(阳极氧化、电镀、喷漆、喷砂)、特种加工(线切割、电火花)等,这部分由供应商外发或自有部门完成,费用会单独列出。

管理费、利润与包装运输:

涵盖项目管理、质量管控、企业运营成本和合理利润。正规的报价单会明确体现,或包含在工时费率中。包装和物流费用通常另计。

第二部分:影响零件加工价格的十大关键因素(从最重要到次重要)

因素一:零件复杂度与特征数量(决定性因素)

这是影响加工时间的最主要因素。一个布满深腔、薄壁、复杂曲面、细小孔系的零件,与一个简单的方块相比:

刀具路径更长、更复杂。

需要更多次换刀(不同刀具加工不同特征)。

可能需要多面装夹甚至多轴加工。

编程和调试时间呈指数级增长。

增加加工风险,可能导致额外成本。

因素二:尺寸精度与几何公差要求

公差越严,价格越高。从±0.1mm提高到±0.025mm,可能意味着:

需要更精密的机床。

需要更慢的精加工进给速度。

需要增加额外的精加工工序(如粗铣后精铣,或铣后磨削)。

需要更昂贵的检测设备和更长的检测时间。![图片[2]-機械加工の見積もりはどのように計算されるのか?部品加工価格に影響を与える要因トップ10-大連富泓機械有限公司](https://jpdlfh.com/wp-content/uploads/2025/11/QQ20251102-193830-800x489.png)

因素三:表面光洁度要求

要求Ra 1.6μm与Ra 0.4μm,成本差异巨大。高光洁度要求:

可能需要更换专用精加工刀具。

必须降低进给率,延长加工时间。

可能需要增加抛光等单独工序。

因素四:订单数量(批量效应)

这是影响单件成本的关键。生产100件和生产1件:

编程和准备时间被大幅摊薄。

可优化刀具路径和夹具,实现更高效的批量加工。

材料可大批量采购,降低成本。

学习曲线效应使后续加工越来越快。

因素五:原材料的选择

材料单价: 铝合金、普通钢、不锈钢、钛合金、PEEK塑料,价格差异可达数十倍。

可加工性: 加工钛合金的工时可能是加工铝合金的2-3倍,因为需要更低的切削参数、更耐磨的刀具和更高的功耗。

因素六:零件尺寸与重量

直接影响材料成本。

需要更大、更昂贵的机床来容纳。

大型工件装夹、吊运更困难耗时。

可能超出标准机床行程,需要特殊设备。

因素七:工装夹具的需求

简单虎钳或压板能装夹的零件,成本低。

需要设计制作专用夹具(如异形零件),则会产生一次性工装费。

多面加工需要多次重新装夹,增加时间和误差风险。

因素八:后处理与特殊工艺要求

阳极氧化、硬质氧化、电镀、激光打标等,按面积或工艺复杂度收费。

特种工艺(如磁力研磨、超声波清洗)也会增加费用。

因素九:供应商的运营水平与地域

设备先进性: 使用高效五轴机床可能比用三轴机床分多次装夹加工复杂零件更便宜。

工艺经验: 经验丰富的工程师能规划出更优、更省时的工艺路线。

地域人力与运营成本: 不同地区差异明显。

因素十:交期紧迫度

标准交期价格正常。

加急订单可能需要支付额外费用,因为它打乱了正常的生产排程,可能需要优先处理或安排加班。

第三部分:如何获取合理报价并优化成本?——给采购与设计师的建议

提供清晰、完整的技术资料: 一份标准的3D模型(STEP/IGS)和带公差的2D工程图(PDF/DWG) 是基础。模糊的要求必然导致报价虚高(为涵盖风险)或后期纠纷。

进行早期供应商参与(ESI)与DFM分析: 在最终定稿前,将设计发给有经验的加工方审核。他们提出的可制造性设计建议,往往能大幅简化工艺、降低成本。

例如:增加一个小圆角避免尖角应力集中且利于刀具加工;统一孔径减少换刀次数;放宽非配合面的公差。

寻求透明化的报价分解: 询问报价是否可提供大致的成本构成比例(材料%、加工%、外协%等)。这有助于您判断价格的合理性。

考虑拼单加工: 如果您有多种小零件,询问是否可以“拼板”或“拼单” 加工,共享材料板和机床设置时间,能显著降低单价。

平衡质量与成本: 明确零件的最终用途。一个用于内部测试的功能原型,和一个用于最终产品的零件,其精度和表面要求可以不同,成本也应不同。

结论:建立于理解之上的共赢

机械加工报价是一门融合了材料科学、工艺工程和资源管理的综合艺术。理解其背后的逻辑和十大影响因素,不仅能让您看懂报价单,更能让您从产品设计的源头就成为成本控制的主导者。最成功的合作,来自于客户对制造逻辑的尊重,与供应商对价值最优解的专业追求。

当您下次收到报价时,不妨对照这十大因素逐一审视。对于任何一份报价,我们承诺提供清晰的成本构成说明和专业的设计优化建议,因为我们相信,透明的成本始于专业的设计,而成功的长远合作,始于彼此的深度理解。 欢迎将您的设计挑战交给我们,让我们共同寻找那个在品质、效率和成本之间的最佳平衡点

暂无评论内容