インダストリー 4.0 とインテリジェント製造の深い統合の文脈において、高精度、高柔軟性、高効率の利点に基づくデュアルロボット協調溶接システムは、溶接分野における柔軟な生産の中核ソリューションとなっています。この記事では、技術アーキテクチャ、主要な利点、主要なブレークスルー、アプリケーション価値の 4 つの側面からデュアル ロボット協調溶接システムを分析します。

1. デュアルロボット協調溶接の技術構造と原理

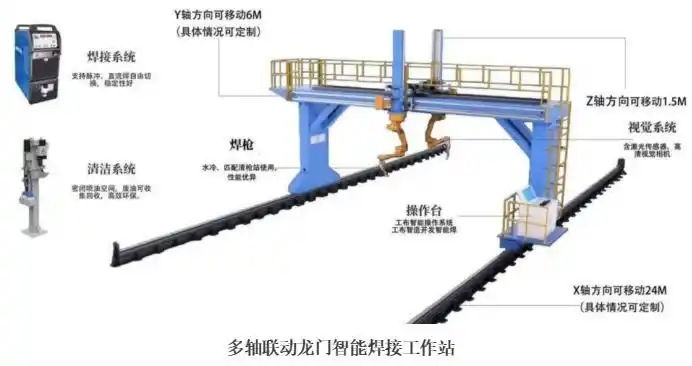

1. 多軸リンケージモーションコントロールシステム

各ロボットには 6 自由度のジョイントが装備されています。デュアルロボット協調溶接システムの中核は、12 自由度協調制御技術であり、リアルタイム通信と動的補償アルゴリズムを通じて空間軌跡の正確な同期を実現します。たとえば、ファナック デュアル アーム アーク溶接ロボットのデュアルマシン システムはバスを介してリンクされ、レーザー ビジョン センサーと連携します。 5m/minの高速追従速度で±0.5mmの軌道精度を維持できます。このアーキテクチャは、ロボット単体での作業のスペース制限を打ち破るだけでなく、多軸リンクを使用して、石油タンクや船舶構造部品などの三次元ワークの連続溶接など、複雑な曲面溶接を完了することもできます。

2. インテリジェントセンシングと適応フィードバックシステム

3D レーザー スキャンは、溶接シームの幾何学的特徴をリアルタイムで取得し、AI アルゴリズムを使用して溶接シームの偏差を予測し、それに応じて溶接パスを動的に調整します。これはレーザー ビジョンによる溶接シーム追跡です。

ロボットの関節部には高感度トルクセンサーを搭載。感度は 5 倍に向上し、衝突の危険をリアルタイムで監視し、緊急停止保護をトリガーできるトルク センサー ネットワークを形成します。

アーク追跡ではアークセンシング技術を使用して溶接電流の変動を捕捉し、溶融池モニタリングでは赤外線熱画像を使用して溶融池の状態を監視し、プロセスパラメータの適応的な最適化を実現します。

3. デジタルツインとオフラインプログラミング技術

デジタル ツイン システムを構築することで、エンジニアは仮想環境で溶接プロセスをシミュレーションし、干渉リスクを予測し、動作軌道を最適化できます。たとえば、CLOOS の E-デジタル溶接生産ラインには、リアルタイムのデータ同期と生産再生機能があり、デバッグ サイクルが 70% 短縮されます。 AI ベースの Moses インテリジェント プログラミング システムは、3 次元モデルを自動的に分析して最適な溶接プログラムを生成し、教示時間を 6 時間から 15 分に短縮します。

2. 技術アーキテクチャの 4 つの主要な利点

柔軟な再構成技術: FANUC 3D ビジョン システムを搭載したデュアルマシン システムは、15 分以内に新製品の溶接パラメータの自己適応を達成し、1 日で 8 品種の混合ライン製造をサポートし、そのスイッチング効率は従来のソリューションと比較して 5 倍向上しました。

空間利用は、協調運動学モデルを確立することによって最適化されます。この場合、2 台のロボットの作業範囲領域の重複率は 75% に達する可能性があります。標準溶接ユニット(6m×4m)内で島分割ワークステーション2台分の生産能力を実現し、設備投資回収期間を18カ月に短縮します。

エネルギー協調管理のために、インテリジェント配電モジュールが装備されています。このモジュール システムを利用すると、溶接プロセスの段階に応じてデュアル マシンの負荷を動的に調整できるため、全体のエネルギー消費量が 22% 削減されます。厚板溶接シナリオでは、メインロボットが大電流溶接を行うと、サブロボットは自動的に省エネスタンバイモードに入ります。

アーク追跡技術と溶融池監視技術の適用により、プロセス品質が向上しました。このテクノロジーを使用すると、デュアルマシン システムはプロセス パラメータの閉ループ調整を 0.1 秒の精度で実現できます。実際に適用された圧力容器メーカーのデータによると、このシステムは X 線検査の合格率を 93.5% から 99.2% に向上させ、年間 200 万元以上の品質損失を削減することに成功しました。

3. 12自由度協調技術の中核となるブレークスルー

1. 高精度な軌道制御と振動抑制

グローバル振動抑制アルゴリズムのおかげで、全速度範囲内でのロボットのエンドジッターが 80% 以上減少し、これによりオイルタンクの円周継ぎ目などの長い溶接部の溶接品質の安定性が確保されます。 SWS溶接制御システムを搭載し、多層・多パス溶接をサポートします。レーザー位置決めとアークトラッキングを組み合わせた制御により、溶接ビード形成の一貫性を実現でき、軌道精度はプラスまたはマイナス0.3ミリメートルです。

2. 迅速な生産変更と柔軟な導入

小バッチおよび多品種生産のニーズを満たすために、デュアルロボットシステムはモジュール式設計を採用しています。

磁気ベース + リニアガイドの組み合わせ: 10 分以内にワークステーションの再構築をサポートします。

プロセスパラメータクラウドライブラリには、アルミニウム合金やステンレス鋼など200以上の材料の溶接プロセスパッケージが組み込まれており、ワンクリック呼び出しもサポートしています。

![图片[1]-デュアルロボット協調溶接は柔軟な生産をどのように再構築するのでしょうか?製造アップグレード ガイド-大連富泓機械有限公司](/wp-content/uploads/2026/02/1771002893709_2.png)

FAAO AIR Labが開発した自然言語制御システムなどの協働ロボットを統合すると、音声コマンドを使用して溶接モードを切り替えることができるため、一般の作業者でも複雑な作業を完了できるようになります。

3. セキュリティ連携とエネルギー消費の最適化

このシステムは、分散型衝突検出ネットワークを使用して、マルチレベルの安全保護を実現します。単一のジョイントのトルクが 1N を超えると、即座にローカル非常停止が作動します。グローバルな衝突リスクがしきい値を超えると、マシン全体にブレーキがかかります。 2 台の機械の協調運転により、エネルギー消費量を 30% 削減できます。

4. 業界応用シナリオと価値分析

1. 自動車製造

新エネルギー車体溶接の分野では、デュアルロボットシステムにより、アルミニウム合金バッテリートレイやカーボンファイバー車体構造などの複雑な部品の正確な溶接を実現できます。 TCP 自動ゼロ校正技術により、はんだ接合部の品質が保証されます。

2. 船舶及び鋼構造物

厚さ20mmを超える船舶用鋼板については、デュアルロボットによるツインワイヤ溶接プロセスにより、成膜速度12Kg/hの高速溶接を実現し、入熱量を40%削減することで変形を効果的に抑制します。 AI ベースの Moses プログラミング システムは、多層およびマルチパスの溶接パスを自動的に計画し、溶接部の形状の美しさを 60% 向上させます。

3. 非標準コンポーネントのカスタマイズ生産

エンジニアリング機械および圧力容器の分野では、システムはオフラインシミュレーションとオンライン補正モードを使用して、ワークピースの寸法偏差の問題を解決します。

12 自由度の協調溶接テクノロジーは、従来の溶接における精度、効率、柔軟性の問題を解決します。 2台のロボットからなるシステムが単工程から全工程に浸透し、「不良ゼロ、待ち時間ゼロ、エネルギー消費ゼロ」の新時代に向けた溶接製造を推進します。

暂无评论内容